Complex de uscare pentru rumeguș, tărâțe, rumeguș

În producția de pelete, prepararea materialului este o parte esențială a procesului de producție. Echipamentul pentru aceasta trebuie să asigure un material cu anumite proprietăți - dimensiune, fracție, umiditate, omogenitate etc. Uscarea este cel mai scump proces. Foarte des se folosește un material cu umiditate ridicată, uneori peste 100%. În lunile de iarnă, costurile cresc din cauza necesității mai multor călduri necesare pentru uscare. Unitatea de uscare prezentată are o putere termică de 700 kW. Cu această putere este posibilă realizarea unei evaporări de 400 până la 500 kg. apa din material. Pentru materialele cu o umiditate inițială sub 50% este posibil să se obțină o productivitate de 1000-1500 kg. Material cu o umiditate de 12-13%. Aceste numere sunt prea relative. Principiul uscării acestei unități este uscarea într-un pat fluidizat cu vortex închis, folosind aer cald. Agentul de uscare se formează într-un generator de căldură, ca amestec de gaze arse și aer curat. Există, de obicei, o limită de temperatură de 300-350 de grade Celsius.

În lunile de iarnă, la temperaturi exterioare minus 10-15 grade, temperatura materialului este comparabilă cu temperatura exterioară. Acest lucru necesită mai multă căldură. La temperaturi scăzute, pierderile de căldură cresc, de asemenea. Pe scurt, este nevoie de 50-80% mai multă căldură. Din aceste motive, performanța uscătorului scade, de asemenea. De obicei, se folosește o izolație completă a tuturor unităților, se folosește aerul din cameră, temperatura agentului este ridicată - care nu poate fi nelimitată.

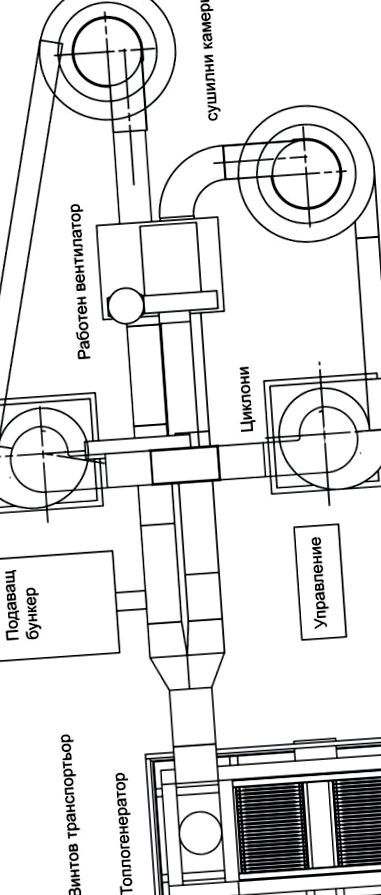

Uscarea în două etape se realizează în unitatea de uscare prezentată. Agentul de uscare se formează în generatorul de căldură, unde gazele de ardere sunt amestecate cu aer proaspăt. În același timp, temperatura presetată este menținută automat. Generatorul de căldură poate fi încărcat manual sau realimentat automat. Pentru încărcarea manuală, se folosesc deșeuri de lemn, resturi de lemn etc. Pentru încărcare automată, așchii de lemn cu o dimensiune de max. 25 mm. La ieșirea generatorului de căldură este instalat un filtru de descărcare a scânteii. Materialul umed este alimentat în buncărul de alimentare, care are un volum relativ mic. Alimentarea se face printr-un transportor cu șurub. Aceste elemente sunt de obicei arcuite cu material mai umed. De aceea, în buncăr sunt instalate două distrugătoare laterale. De acolo, materialul este conductat la prima cameră de uscare. În prima etapă, materialul este încălzit și o parte din umezeala din material este îndepărtată. Materialul intră apoi într-un ciclon unde se așează în buncăr sub ciclon. Un transportor cu șurub este instalat în buncărul de descărcare, care duce materialul la o a doua conductă și de acolo la a doua cameră de uscare.

Agentul de uscare uzat de la primul ciclon este eliberat în atmosferă. Pentru a doua etapă, agentul de uscare proaspăt este alimentat în a doua cameră de uscare. La fel după

a doua cameră materialul se așează într-un ciclon și este condus către celelalte secțiuni

Întregul proces este realizat de un ventilator funcțional. Managementul întregului sistem este integrat. Au fost luate diverse încuietori și măsuri de precauție pentru o funcționare corectă. De asemenea, este posibilă menținerea automată a umidității materiei prime în limita a 2% din control.

Pregătirea materialului de uscare

Este rar ca materialul să fie curat și potrivit pentru uscare. De obicei, atunci când utilizați rumeguș sau alt rumeguș. există impurități de pietricele, așchii, bucăți mari de lemn etc. Prin urmare, sunt necesare alte dispozitive pentru a elimina aceste impurități.

În acest caz, materialul este încărcat într-o buncăr cu fundul hidraulic sub tensiune prin intermediul unui încărcător frontal. Este normal ca buncărul să aibă un volum de 5-10 metri cubi. Dimensiunile sunt de obicei 1,25x4x1,25 m sau 1,5x4x1,5 m sau mai mari. Din buncăr rumegușul este alimentat într-o sită și, prin intermediul unui transportor cu șurub, se încarcă buncărul de alimentare al unității uscate.

Când se folosește lemn grosier, acesta este pre-măcinat într-o moară cu ciocan și apoi alimentat în buncăr cu fund hidraulic.

Unitatea de uscare prezentată mai sus poate funcționa cu lemn măcinat cu o dimensiune maximă de 10-12 mm. O astfel de fracțiune se obține cu o sită de moară Ф8-Ф10 mm. Datorită eterogenității mari a unui astfel de material, uscarea este de obicei oarecum dificilă, în special pe vreme rece. Este posibil ca unitatea de uscare să funcționeze cu două tipuri de material - rumeguș și așchii de 10-12 mm. În acest caz, camerele de uscare sunt proiectate ca reglabile.

Funcționează adesea cu materiale foarte umede - 80 până la 120% umiditate. Acest lucru se întâmplă atunci când depozitați rumeguș sau lemn în aer liber. În aceste cazuri, funcționarea morii de ciocan se deteriorează. La umiditate ridicată, productivitatea morii scade. Chiar și cu o astfel de umiditate, moara nu poate funcționa cu rumeguș mai mic de 1 mm.

Dacă lucrați numai cu lemn tocat, cel mai bine este să uscați așchii mari de 40-50 mm. și apoi măcinați la 10-12 mm. Pentru o productivitate ridicată/peste 1 tonă pe oră /, sunt adecvate uscătoarele de tip tambur Materialul cu grosimea mai mică de 1 mm nu poate fi uscat în uscătoarele cu tambur. Există cazuri de explozie a unor astfel de tamburi, probabil din cauza naturii destul de reducătoare a agentului de uscare din aceste instalații.

Am implementat o schemă de uscare a materialului foarte umed, în care așchii mari sunt mai întâi uscați, materialul trece printr-o moară de ciocan și apoi este alimentat într-un uscător cu pat fluidizat cu o singură etapă. Uscătorul cu așchii mari este descris într-un articol separat.

Gestionarea tuturor acestor sisteme poate fi integrată și se poate realiza automatizarea completă a proceselor.

Depozitarea materialului uscat

De foarte multe ori se creează o linie de producție cu un proces continuu, în care nu există tampoane cu restanțe tehnologice de material. În acest caz, ieșirea uscătorului este de obicei conectată la presă. În opinia noastră, aceasta este o opțiune proastă. De obicei, este nevoie de timp și spațiu pentru ca materialul să stabilească procesul de uscare. Este dificil să sincronizați funcționarea celor două dispozitive. Există, de asemenea, o astfel de problemă: în lunile calde este necesar să lucrați cu o temperatură foarte scăzută, care este dificil de realizat. Este nevoie de un tampon cu un volum de 16-20 metri cubi și mai mult. Se folosește o buncăr cu fundul mobil hidraulic. Buncărul în sine este alimentat de un sistem de transport pneumatic, un ventilator este plasat la ieșirea uscătorului și materialul poate fi adus în buncăr pe distanțe mari prin intermediul unei conducte și a ciclonilor. Un avantaj al unei astfel de buncare este și „îmbătrânirea” materialului. Materialul își egalizează umiditatea pe tot volumul.

Întregul complex este bine proiectat în avans, în funcție de condițiile existente. Astfel, întregul complex poate fi administrat de un singur lucrător.

- Rusia a început producția în masă de vaccinuri împotriva COVID-19 în septembrie

- Atelier pentru producerea suplimentelor alimentare! în Botevgrad de vânzare

- Rusia suspendă producția comună de aeronave An-148 cu Ucraina

- Agregate plachete-leucocite

- Complex funcțional Vital Fucoidan, 30 capsule - TianDe